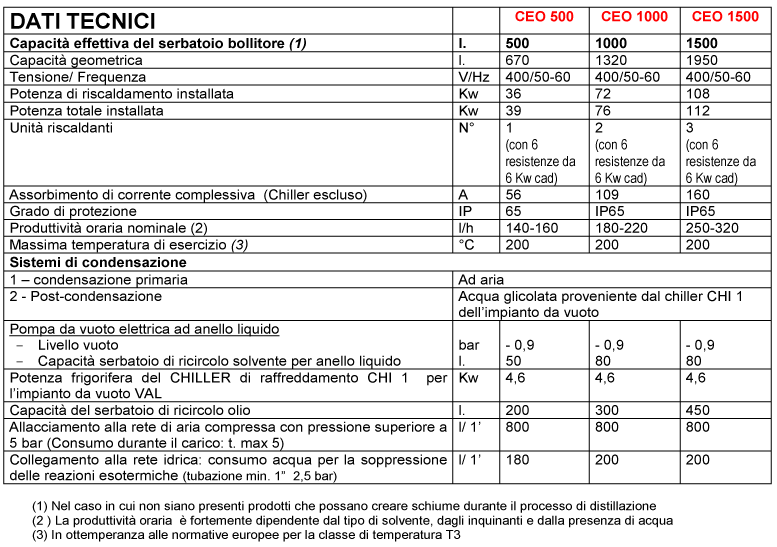

CEO

Impianto di rigenerazione Automatico

CARATTERISTICHE

La sicurezza di avere la sicurezza

L’impianto più automatico presente oggi sul mercato, con sicurezze attive e passive per evitare qualsiasi tipo di problema. Irac S.r.l. ha pensato proprio a tutte le evenienze derivate da un cattivo utilizzo, di un’attrezzatura del genere, date le capacità in gioco, dell’operatore. Impossibile sbagliare ricetta di distillazione e creare situazioni pericolose. Inoltre con l’installazione dell’accessorio più richiesto, MEMOCONTROL, Irac S.r.l. ed i responsabili della macchina, potranno verificare e gestire la macchina sul WEB. Eventuali anomalie verranno trasmesse dal sistema via SMS, chiamata vocale ed email al preposto, ed un sistema di registrazione eventi memorizzerà chi ha preso in carico la risoluzione del problema.

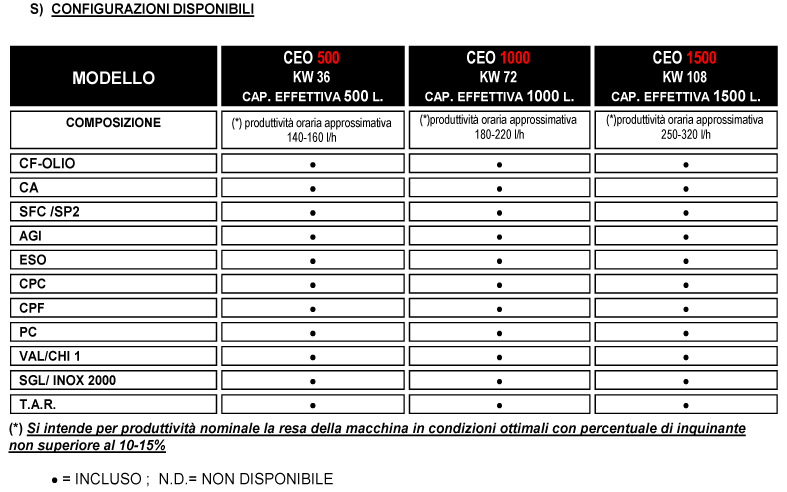

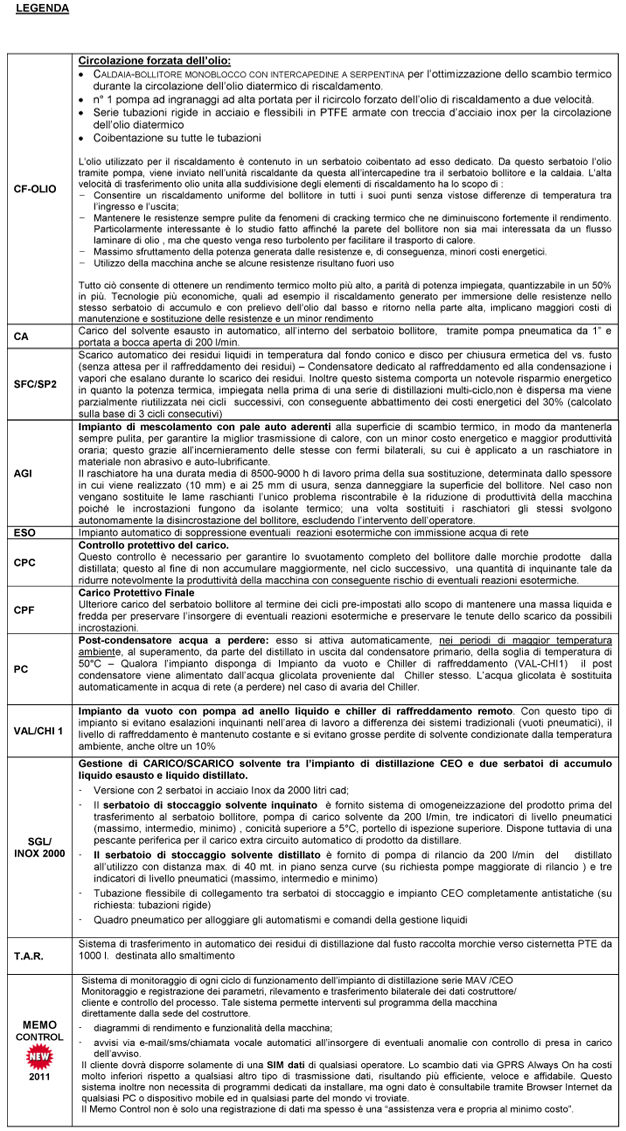

La versatilità della macchina è data da diversi accessori, di serie ed optional, che diventano parte integrante di CEO, come:

IMPIANTO STAND ALONE) L’impianto CEO è assolutamente autonomo, richiede solo elettricità aria ed acqua. Se integrato anche con l’accessorio SGL gestisce autonomamente anche l’afflusso del solvente sporco da trattare ed il ritorno del pulito alle varie utenze. Il tutto in totale autonomia, l’operatore può comunque intervenire, in ogni momento.

VERSATILE) Nasce come impianto base, fino alla più completa ed automatica versione, le varie configurazioni sono personalizzabili con l’aiuto di un commerciale Irac S.r.l., che vi aiuterà a scegliere la versione più adatta alle vostre esigenze.

OPERATIVITA’) La versione più venduta, presenta il carico automatico del solvente sporco, la raccolta del solvente pulito, e lo scarico delle morchie. Il tutto assolutamente automatizzato. L’unica operazione per il personale è quella di dover cambiare il contenitore sottostante quando troppo pieno, ma verrà avvisato tramite sensore di livello installato sul coperchio che chiude ermeticamente il contenitore.

RISCALDAMENTO OLIO A PASSAGGIO) L’olio viene scaldato a passaggio, attraverso un gruppo di resistenze elettriche, per poi attraversare in velocità il serbatoio bollitore e ritornare all’interno del contenitore dedicato. Questo sistema permette di risparmiare eneria elettrica, ed inoltre la vita dell’olio risulta essere di gran lunga superiore ed ottimizzata rispetto al tradizionale bagno d’olio. Chiaramente, questo sistema permette anche di rendere più efficiente l’intero ciclo di distillazione, per tutta la durata di vita del distillatore, che sarà ben più lunga rispetto a tutti gli impianti attualmente sul mercato.

SICUREZZA) Date le capacità delle macchine della serie CEO, questa è stata progettata con un occhio di riguardo alla sicurezza, sia quella attiva, che quella passiva, grazie a sistemi automatici di controllo della presenza di tutti i sistemi di sicurezza.

CICLO DI LAVORO STANDARD

1° fase – Miscelazione e Carico:

Il solvente inquinato, proveniente da un serbatoio di stoccaggio (standard cisterna in acciaio Inox cap . 2000 litri) , circola all’interno del serbatoio stesso, viene prelevato dal fondo della cisterna e riversato dalla parte superiore, al fine di creare l’omogeneizzazione del prodotto e mantenere costanti i valori di distillazione. Successivamente, viene introdotto nel distillatore tramite una pompa pneumatica dedicata allo scopo. A riempimento effettuato si avvia automaticamente il ciclo di distillazione. Il ciclo procede seguendo queste fasi:

2° fase – Inizio Distillazione:

Questa fase deve fare in modo che il solvente evapori senza troppa velocità in modo che i vapori, ricondensati, non abbiano più tracce di sporco. Per fare questo bisogna procedere con temperature non troppo elevate ed eventualmente parzializzando le resistenze che compongo l’unità riscaldante. L’impostazione del tempo in questa fase dipende essenzialmente dal solvente da distillare. Solitamente è di 2 ore. La circolazione dell’olio diatermico di riscaldamento avviene per tramite di una pompa ad ingranaggi che pesca dal serbatoio olio caldo lo invia, ad alta velocità, in una unità di riscaldamento e successivamente nell’intercapedine tra la caldaia ed il bollitore.

3° fase – Distillazione:

In questa fase possiamo fornire al solvente una maggior quantità di calorie. Infatti questo può uscire con maggior velocità in quanto la diminuzione della quantità presente nel serbatoio bollitore permette una maggiore ebollizione. L’impostazione della temperatura non è più così vincolante come nella prima fase e di conseguenza si può procedere con il termostato fissato a 40 – 50 ° C superiore alla più alta temperatura di ebollizione del solvente. L’impostazione del tempo, in questa fase, solitamente è di 2 ore. Il fine ciclo viene attivato sia dal raggiungimento del tempo impostato sui timer di lavoro che dal raggiungimento della temperatura limite dei vapori di solvente segnalata da un apposito termostato. Questo nel caso non si vogliano raggiungere temperature alle quali i residui non sono più scaricabili oppure i residui stessi entrano in autocombustione.

4° fase – Scarico:

Alla fine del ciclo le morchie in temperatura, avendo una certa viscosità di scorrimento, vengono fatte defluire in un vs. fusto commerciale a fondo mobile chiuso ermeticamente da un piatto movimentato da cilindri pneumatici. In fase di dissipazione del calore i vapori vengono richiamati e ricondensati in accumulo al serbatoio del solvente pulito. Un sistema opportuno provvede a stabilire il livello massimo di riempimento. In questa fase e per tutto il tempo previsto non è possibile aprire il fusto dei residui onde evitare fughe di vapori caldi.

5° fase:

L’accensione intermittente della spia verde consente di determinare la fine del ciclo di distillazione. Se la macchina è impostata su CICLO SINGOLO rimarrà in attesa di un nuovo start per ripartire, mentre se è impostata su MULTICICLO provvederà ad avviare automaticamente un nuovo ciclo (l’impostazione del numero di cicli è influenzata dalla percentuale di inquinante e dalla capacità del contenitore di ricevimento morchie)